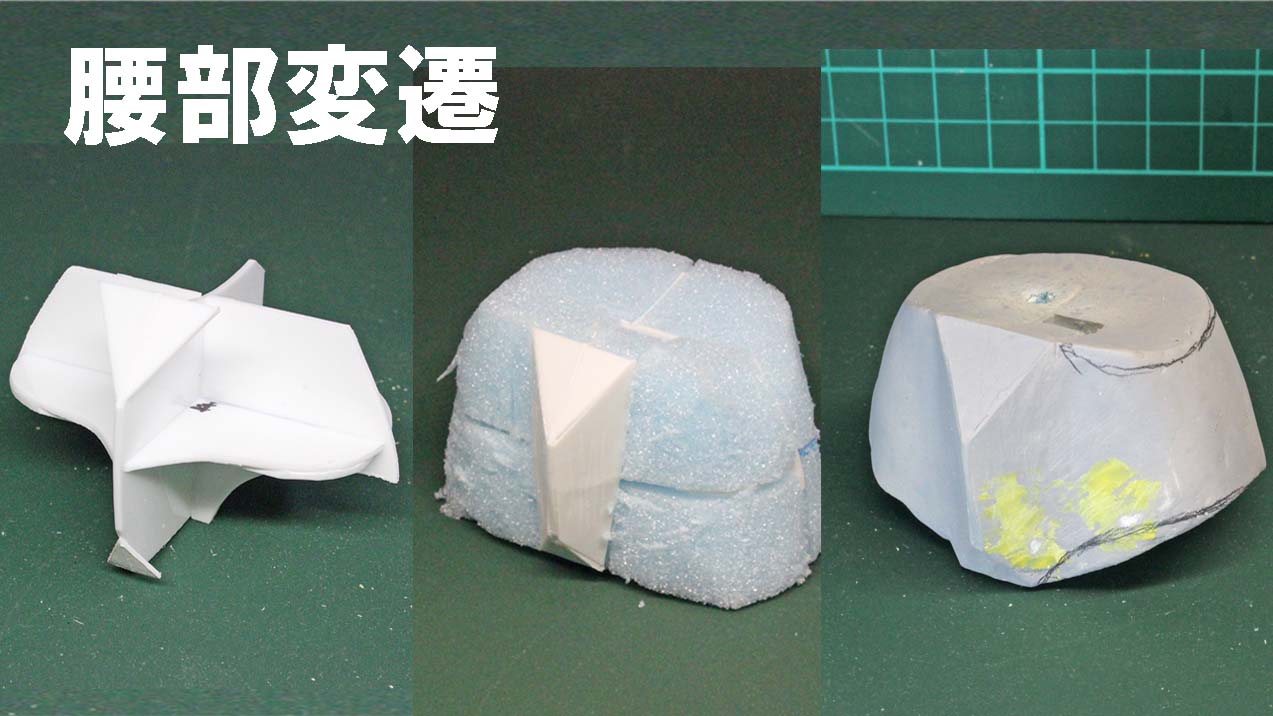

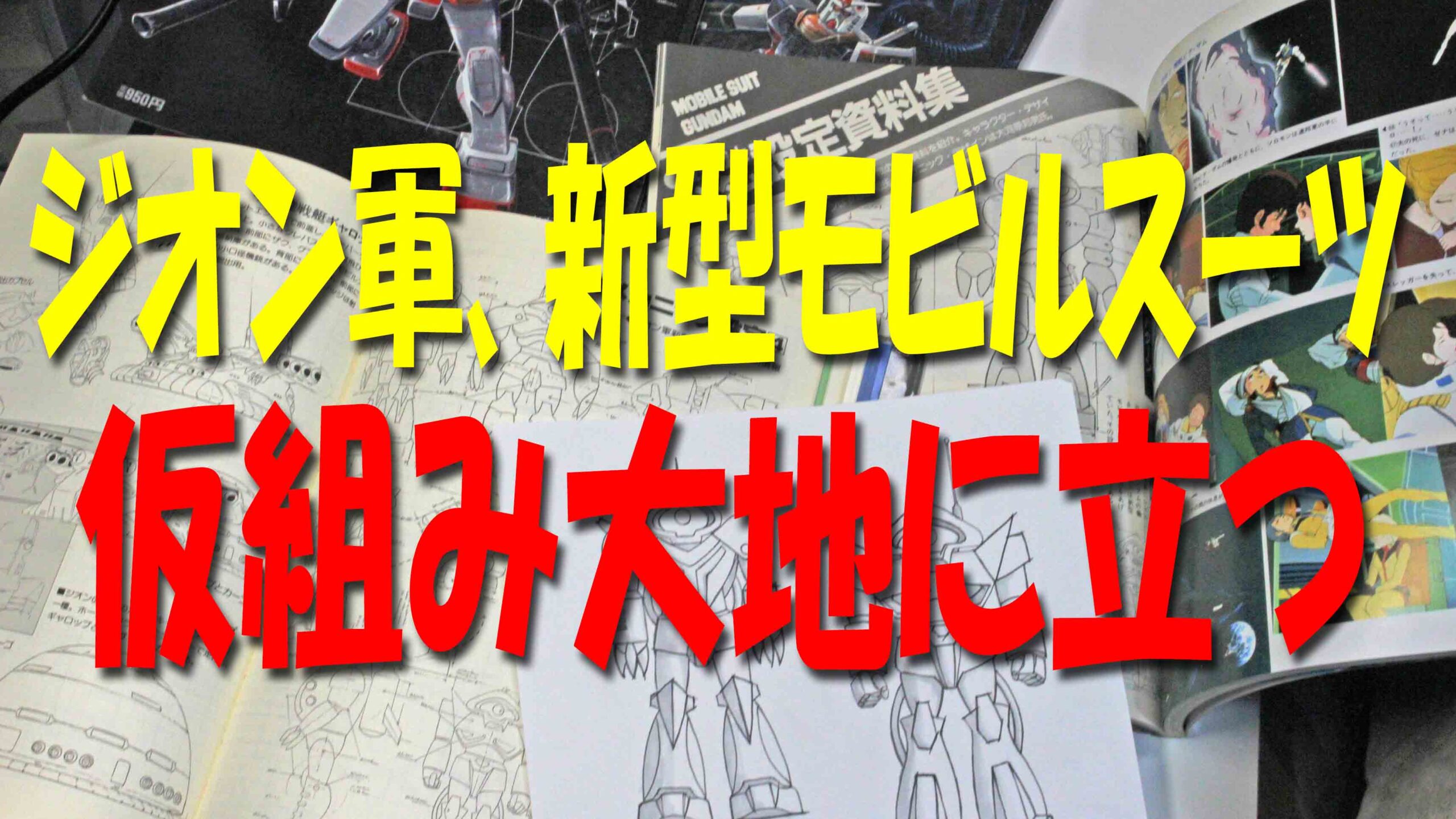

前回の続きから、各パーツを制作して

全体を組み立てて行きたいと思います。

続、各部分パーツの制作

今回は固定モデルにする予定なので

それほど、パーツの数が多くはならないとは思うのですが。

とりあえず大まかに

頭、胸、腹、腰+(でん部)、腕、脚、

これを、なるべく図面どうりにパーツを作りあげていきます。

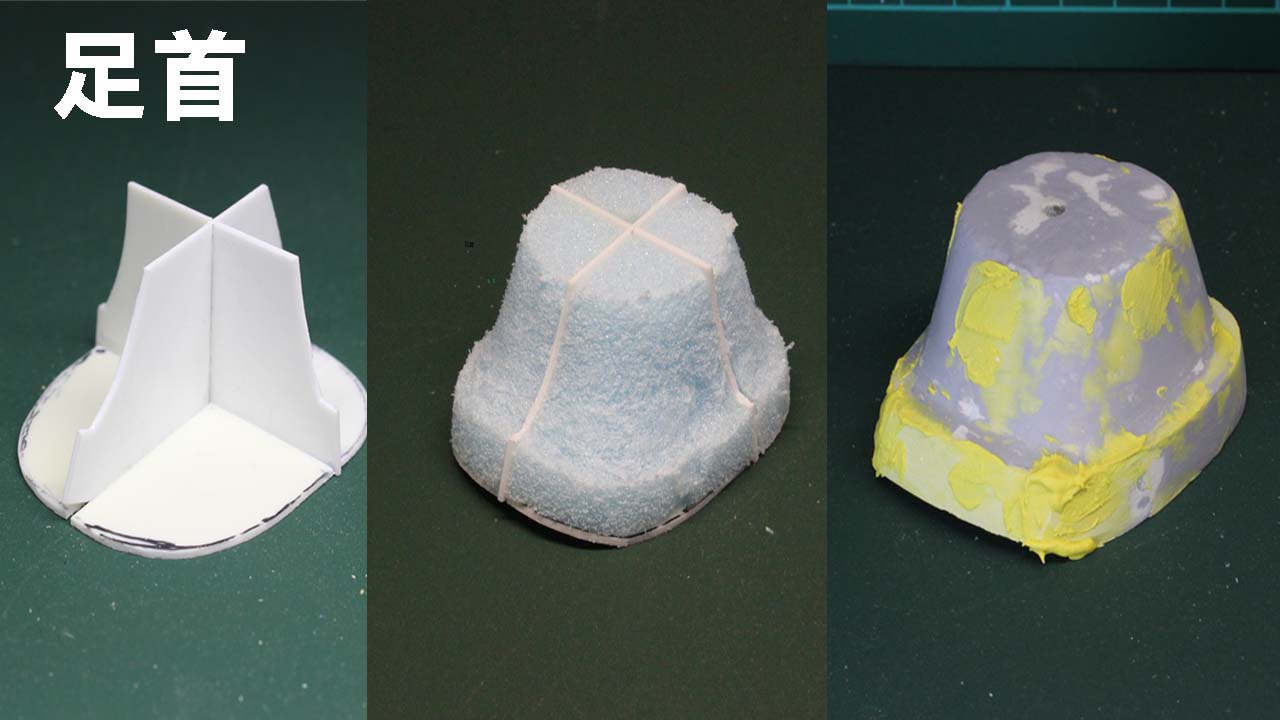

前回、説明した様に プラ板の骨組にスタイロフォームを木工ボンドで接着して

スタイロフォームを削って形を整えます、削る時は図面どうりに切り出したプラ板を

パーツの定規代わりにして削り、イメージ図面に形を近づけます。

スタイロフォームの表面を整えるために、私はモデリングペーストなる物を盛って制作しています。

画材店でよく見かけるモデリングペーストをパテ代わりに使っています。

メーカーによってはモデリングペーストの種類も違うし、下地材としては他にも[ジェッソ]なる

画材もありますが。両方ともに同じ容量のパテ類を買うよりかは、安いと思うので使っています。

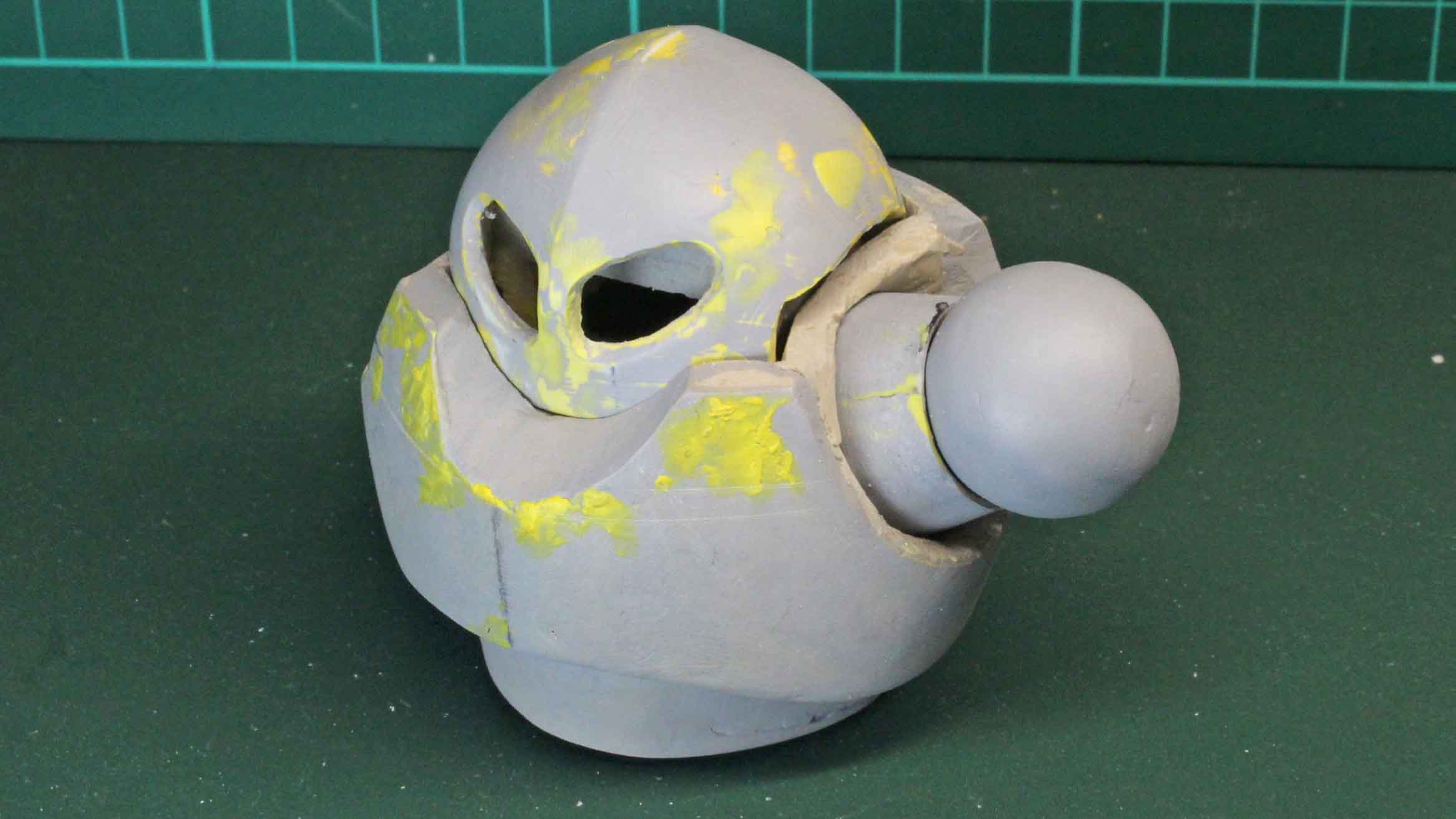

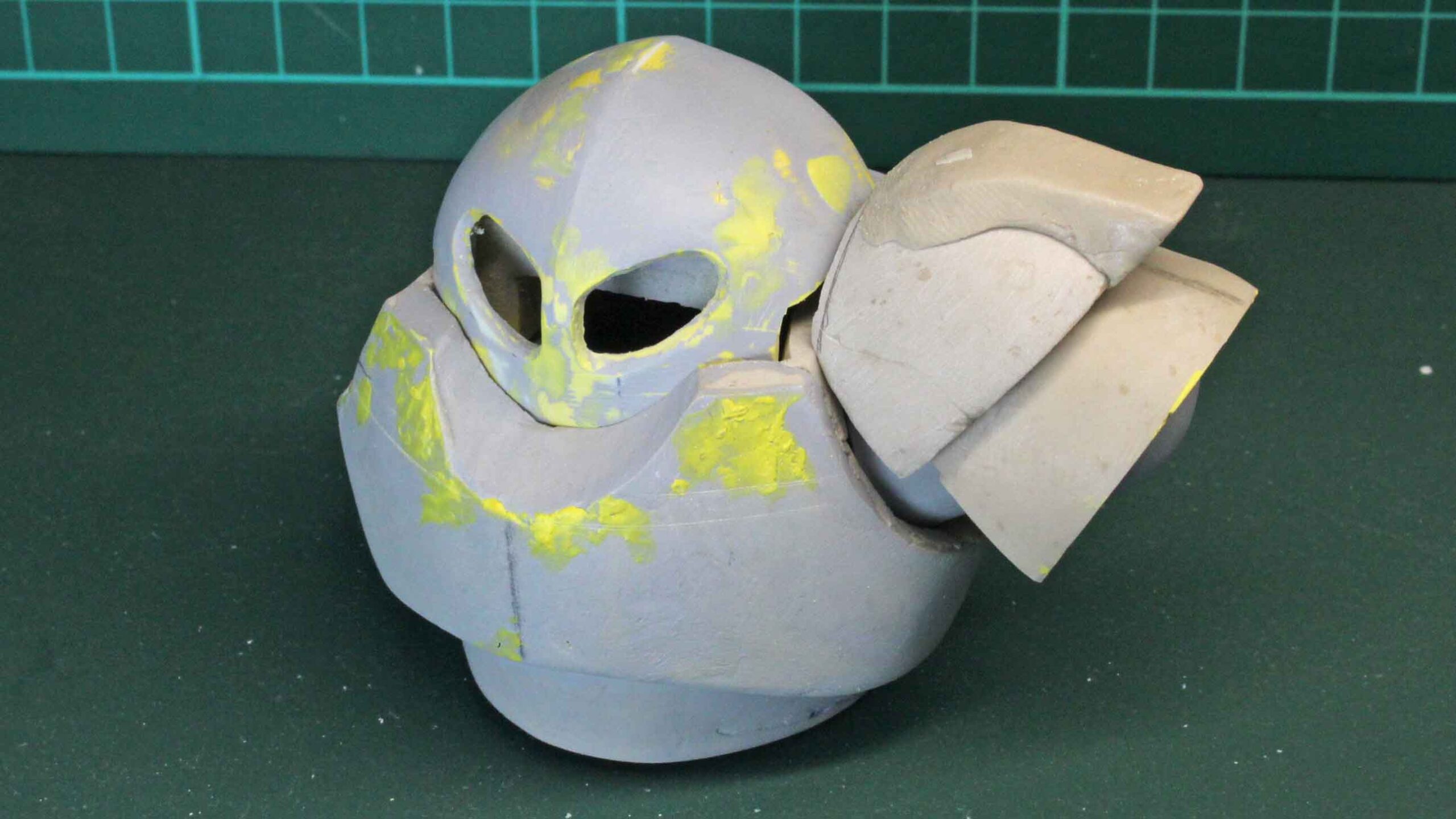

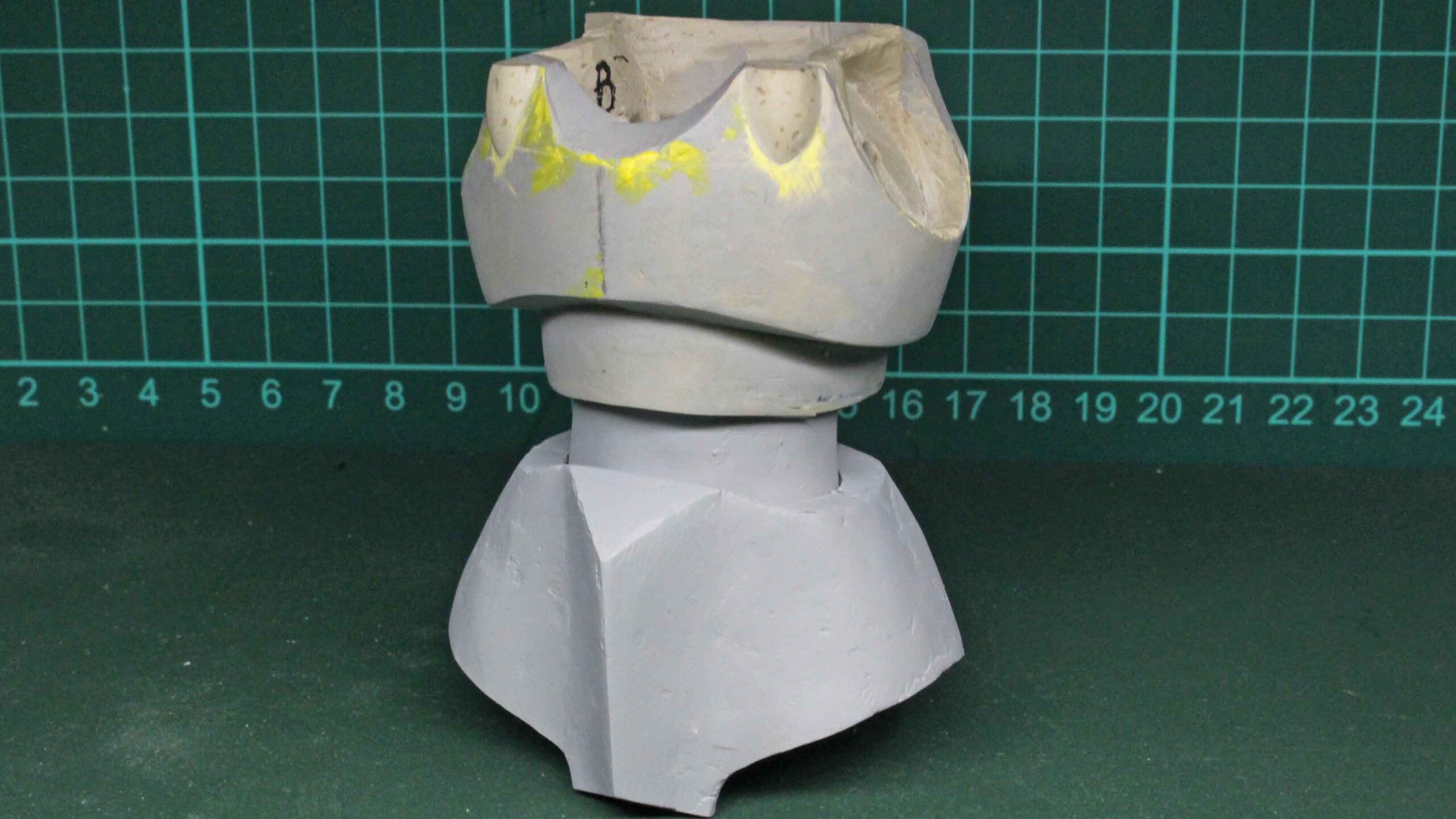

モデリングペーストを盛り、削りを何回かくりかえしパーツの形状を確認します。

グレーの部分はサーフェイサーを吹いております。

モデリングペーストの盛り、削りを繰り返して行くとスタイロフォームの強度が無いために

押し傷(凹み)や ひけ、などがパーツ表面に現れてきます。

サーフェイサーを吹いて表面の確認をします。次なる修正をおこなう場合

これからは、モデリングペーストを盛らずパテ類を使って外観の修正、補強をねらっていきます。

ある程度、大まかに盛って修正したい場合はエポキシパテ、表面の傷やひび、歪み等は

ポリエステルパテで対応します。

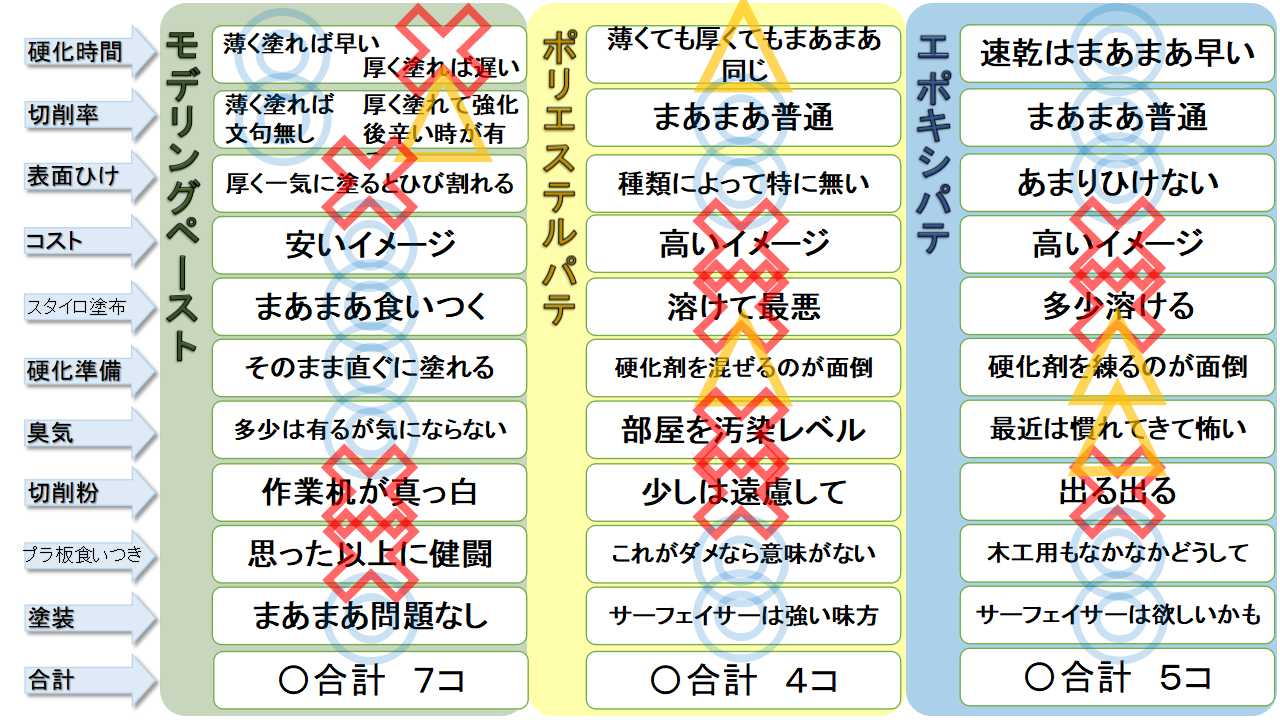

モデリングペーストの長所、短所

私が、パテ代わりに使っているモデリングペーストですが、パーツの外装として使うには、

モデラーによって、評価が分かれるとおもいます。扱っている私も たまに使う程度なのか

扱い易いようで、扱いづらい代物です。

扱いづらいとは、

扱いやすいパテとして使用(代用)しているので、パテと同じ性能を発揮しないと凹む(落込む)のです。

[凹む=扱いづらい]…根本的に品物その物が違うのですから 使い方も違ってくるはずです…

ですが、安価なパテの代用品として期待してしまう私が、ここに居るのです。

↑比較表は、私自身が個人で感じた意見をまとめました。個々に感じ方は違うかもしれませんが

共感していただける部分もあると思います。

- なんといっても、すぐに使えて盛れること

- 臭くない

- コストパフォーマンスがいい

私的にモデリングペーストを使う理由としては、やはり すぐに使える利便性、

そして、コストパフォーマンスです。

これが一番の強みだと思って使っています。他にもパテと比較して長所は色々あるとおもうのですが。

- 厚く盛りすぎると、表面がひび割れる(※ひび割れ防止剤はあるがコストがかかる)

- 盛りすぎると、硬化(乾燥)に時間がかかる

- パテ類よりも粒子が荒い気がする

短所を多少無理に書いたつもりなので、評価は別れるところかもしれません。

しかしながら、私を凹ますところが、

作品にモデリングペーストを盛る時と 盛った後のパテ類との違いです。

スタイロフォームにモデリングペーストを盛っているのですが、薄く盛ると表面の凹凸が隠れない。

厚く盛ると、乾燥がおそく 乾燥後の表面にひび割れがでてくる。

↑赤い枠が乾燥後のひび割れ、黄色い枠は完全乾燥前のわたしの爪押し傷

モデリングペーストが完全に乾燥後は、爪で押し傷をつけても あまりつかない感じもするのですが

これも多少 まちまちでモデリングペーストの盛った厚さで違ってきます。

作品に爪で押し傷をつけるモデラーはいないでしょうが…

いくらモデリングペーストを厚く盛っても、地層が柔らかいスタイロフォームなので

乾燥後のモデリングペーストを押せば、多少は凹み 押し傷は出来てしまいます。

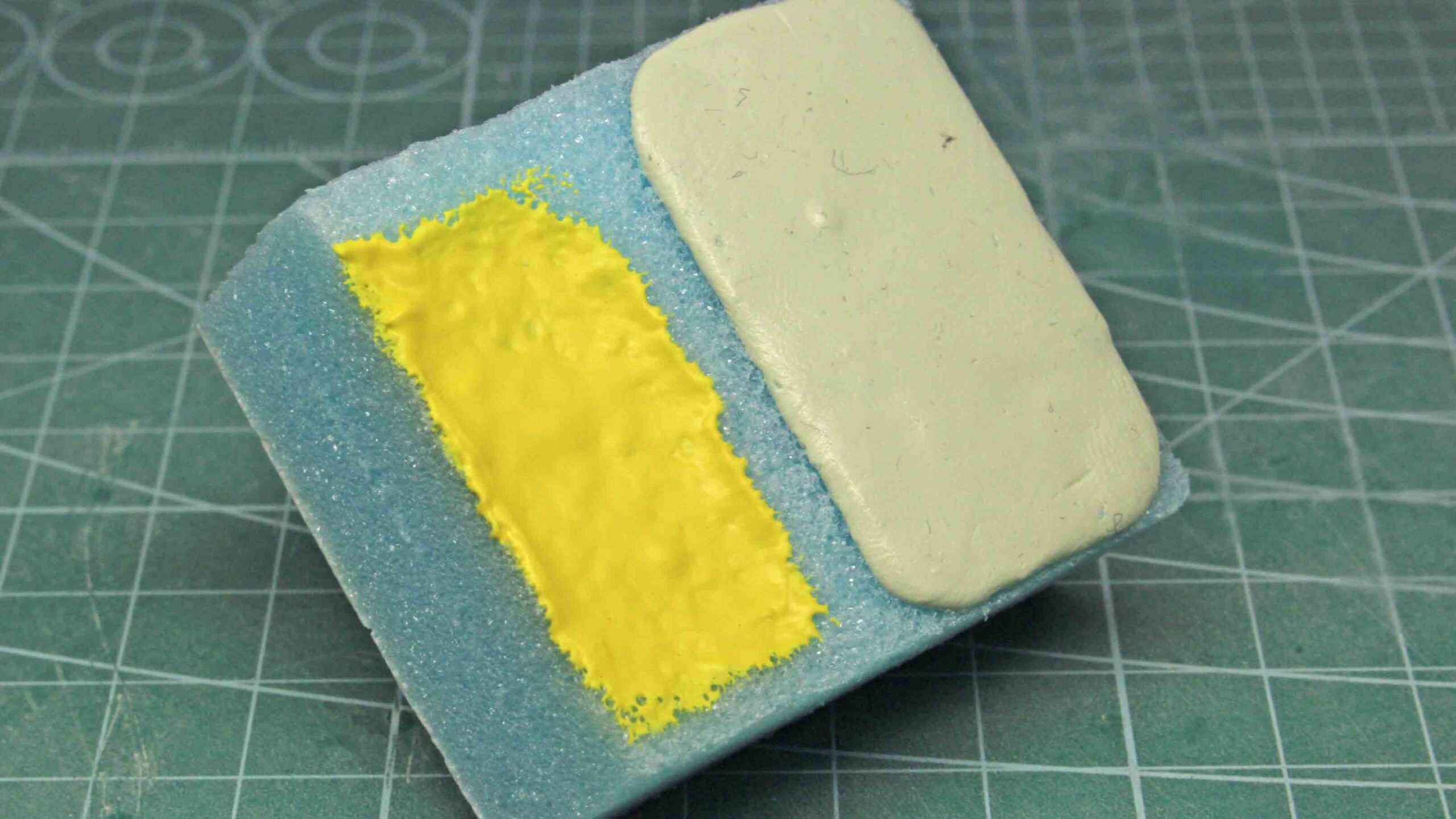

そこで、やはり出番なのがポリエステルパテかエポキシパテの補強

最初からスタイロフォームにエポキシパテを盛って制作している作例もありますが。

なにせ私は貧乏モデラーの端くれでございます。湯水のごとくパテ類を使いたくても使えない

また、パテそのものがスタイロフォームとあまり相性がよくないこともあります。

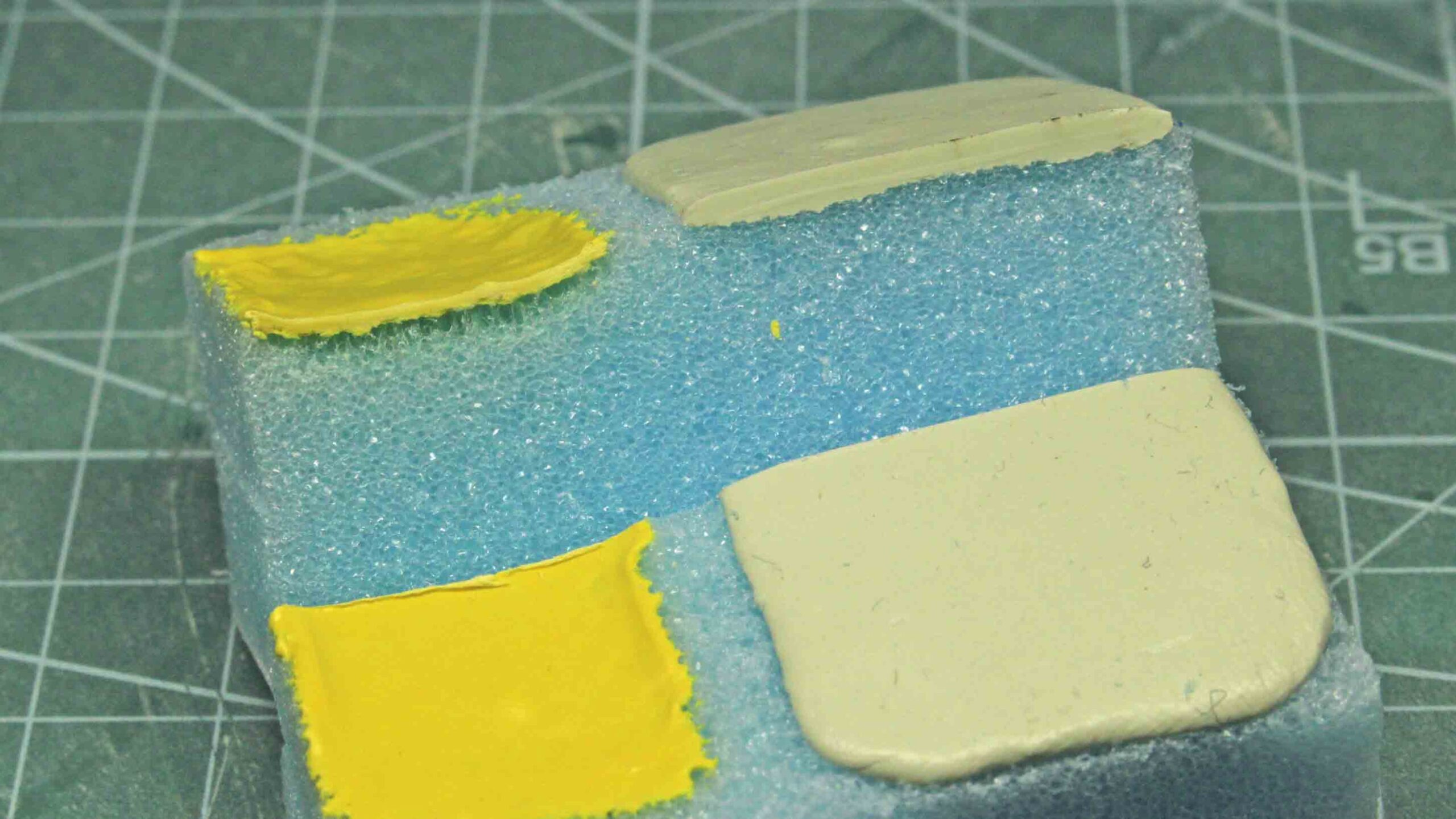

↑パテでスタイロフォームが浸食されました。黄色のパテがポリエステルパテ、薄緑色が

エポキシパテ(タミヤの高密度タイプ)の年代物です。

ポリエステルパテは言わずもがなですが、年代物のエポキシパテでさえ まあまあの浸食っぷりなのには驚きです。

これが新型のエポキシパテだったら、もっと浸食が激しいかもしれません。

- スタイロフォームに薄く盛る→表面の処理(削る)→また盛る→削る=時間がかかる

- スタイロフォームに厚く盛る→ひび割れる→表面処理→また盛る→表面処理=時間がかかる

- スタイロフォームにエポキシパテを盛る→表面処理=コストがかかる

- スタイロフォームにポリエステルパテを盛る→溶ける=問題外

モデリングペーストを使っているのも、コストの事を考えて制作しているので

やはりここは、モデリングペーストとパテの折衷案で決まりです。

↑ポリエステルパテも、モデリングペーストを薄く盛った上に塗ってみると

思ったほどスタイロフォームに浸食していない。

エポキシパテを直にスタイロフォームに盛っても、ポリエステルパテの様に

溶かす程ではありませんが、多少はスタイロフォームに浸食します。はがす時は

かさぶたを ちょっと無理にはがす感覚です。

今回使用している黄土色のエポキシパテは木工用で、ほかの製品のパテを使った場合の結果は変わるかもしれません

私の場合は、時短を狙いつつコストも抑えたい。

なので、このやり方を選びました。

数をこなして行くにつれて、使う材料や制作方法も変わってくるのかもしれません。

また、このやり方が一番いいと断言できないところが悩ましいところ…

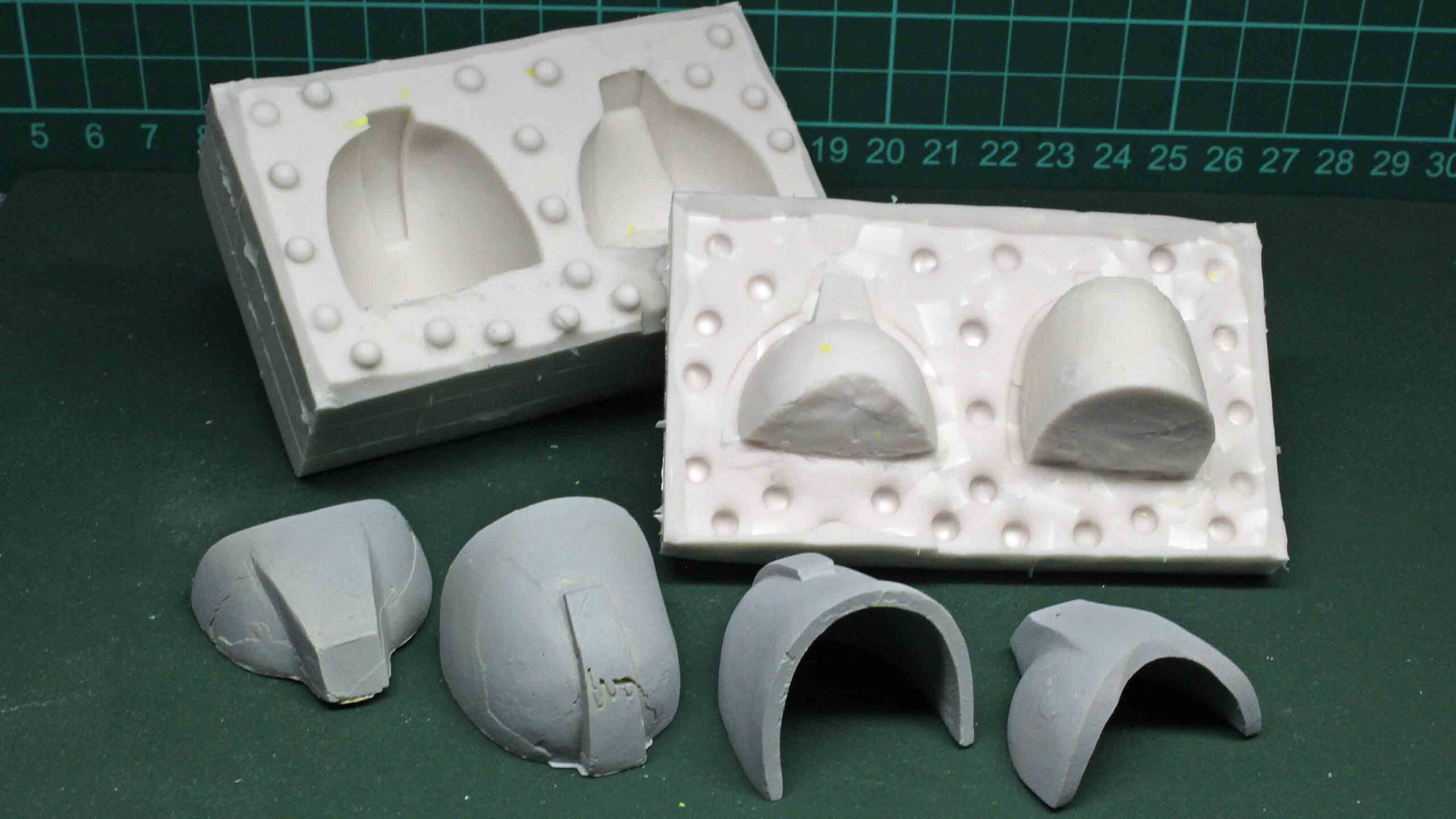

各部分パーツの結合

各部分のパーツを揃えたら、結合していきます。

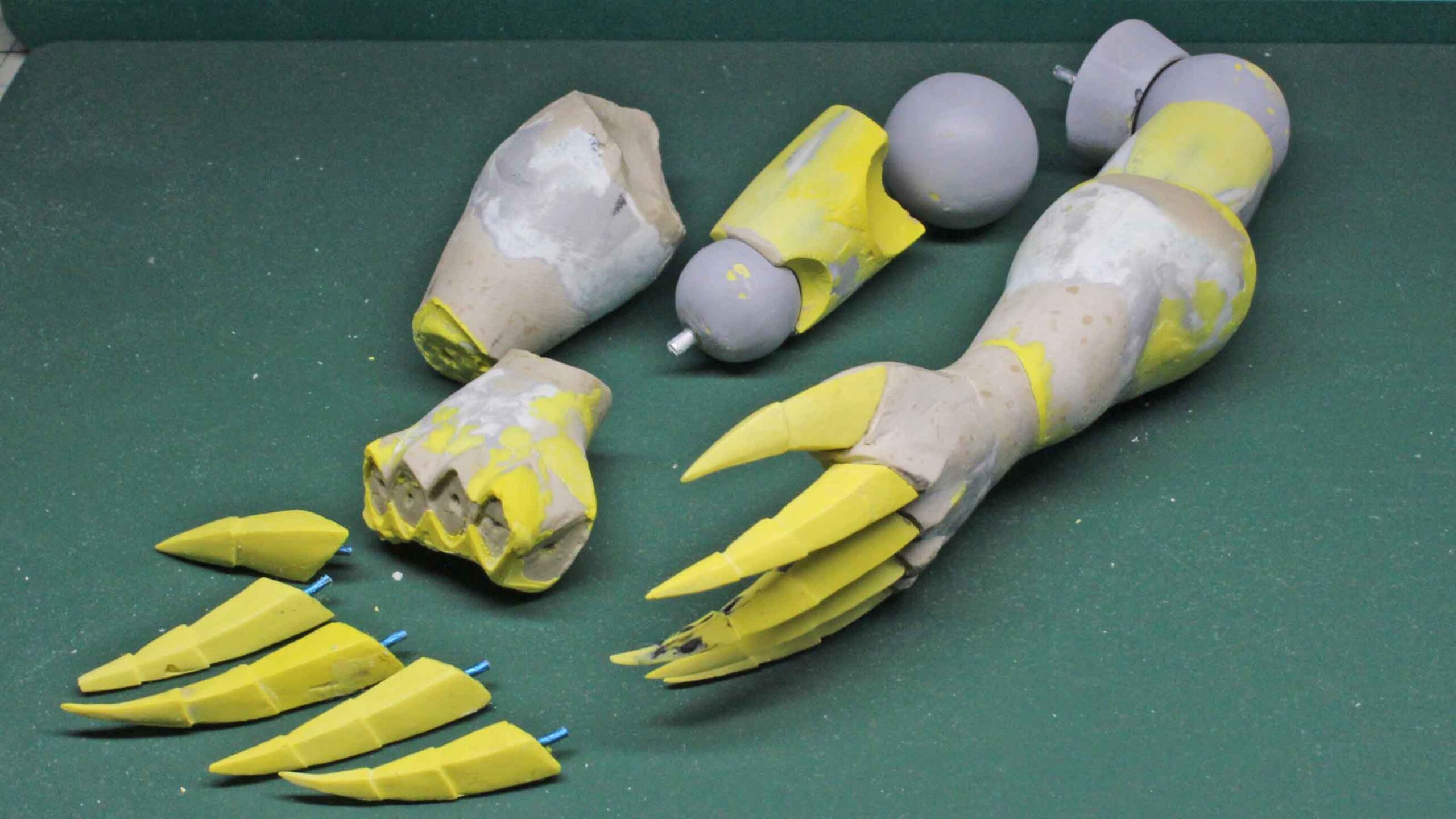

関節部分は大体がパテからの制作で、アルミ線を通して前後のパーツの触媒にします。

頭部はパテからの削り出し、

肩の付け根の球状もパテのかたまりで、アルミ線をとりつけて胸部パーツと結合しています。

肩アーマーもエポキシパテで制作、のちにシリコンで複製

胸部、腹部、腰部(でん部)パーツの結合

肩の付け根から手のひらパーツまで結合、指先はポリエステルパテで制作

シリコンで指先パーツの複製をして、1㎜アルミ線で手首パーツと結合します。

腿パーツから足先パーツの結合

仮組みをして全体のバランスを確認します。

手前味噌ではありますが。なかなかイメージに近い出来栄えかと…

しかしながら、もう少し体形の調整を加えて仕上げて行きたいと思います。

今回はここまでとさせていただきます ご清聴ありがとうございました。

次回は、小物等の制作を完了してゴールに向かいたいとおもいます。

また お会いできるのを楽しみにしております。

コメント